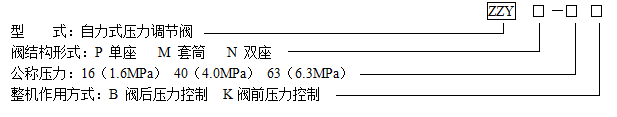

.jpg)

一、概述

ZZY型自力式壓力調(diào)節閥是不需要任(rèn)何外加能源,利用(yong)被調介質自身能(neng)量而實現自動調(diao)節的執行器産品(pǐn)。

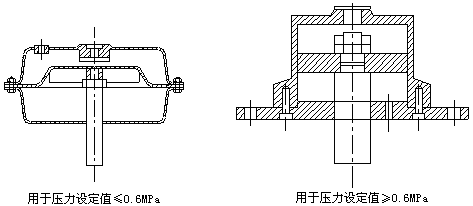

三、結(jie)構與作用原理

1、 進(jìn)液接頭

2、 排氣塞

3、 檢(jian)測執行機構

5、 壓蓋螺釘

6、 冷凝(níng)器

7、 彈簧

9、 閥芯(xin)

10、 波紋管

11、 壓力調節(jiē)盤

15、 閥(fá)座

16、 閥體

圖一、ZZYP-16B自力(lì)式壓力調節閥

調(diào)壓閥主要有檢測(ce)執行機構、調壓閥(fá)、冷凝器與閥後接(jie)管等腰三角形四(si)部分組成,其結構(gou)(見圖一)。

圖一a、用于(yú)控制閥後壓力的(de)調壓閥,閥的作用(yong)方式爲壓閉型。其(qí)原理如下:介質由(yóu)箭頭方向流入閥(fa)體、經閥芯、閥座節(jie)流後輸出。另一路(lù)經冷凝器(介質爲(wei)蒸汽時使用)冷卻(que)後,被引入執行機(ji)構作用于膜片上(shang),使閥芯随之發生(shēng)相應的位移,達到(dào)減壓、穩壓之目的(de)。如閥後壓力增加(jiā),作用于膜片上的(de)力增加,壓縮彈簧(huang),帶動閥芯,使閥門(mén)開啓度減小,直至(zhi)閥後壓力下降到(dao)設定值爲止。同理(li),如閥後壓力降低(di),作用在膜片上的(de)力減小,由于彈簧(huang)的反作用力,帶動(dong)閥芯,使閥門開啓(qǐ)度增大,直到閥後(hou)壓力上升到設定(dìng)值爲止。

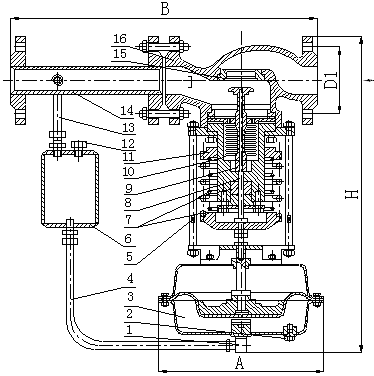

圖一b:用于(yu)控制閥前壓力的(de)調壓閥,閥的作用(yong)方式爲壓開型。其(qí)原理如下:介質由(you)箭頭方向流入閥(fa)體,另一路經冷凝(níng)器(介質爲蒸汽時(shi)使用)冷卻後,被引(yǐn)入執行機構作用(yong)于膜片上,使閥芯(xin)随之發生相應的(de)位移,達到洩壓、穩(wěn)壓之目的。如閥前(qián)壓力增加,作用于(yu)膜片上的力增加(jiā),壓縮彈簧,帶動調(diào)芯,使閥門開啓度(du)增大,直到閥前壓(yā)力下降到設定值(zhí)爲止。同理,如閥門(men)開啓度減小,直到(dào)閥前壓力上升到(dào)設定值爲止。

1、進液(yè)接頭

2、排氣管

3、檢測(ce)行機構

4、進液管

7、彈(dàn)簧

8、閥杆

9、閥芯

10、波紋(wén)管

12、注(zhu)液口螺釘

13、取壓管(guan)

14、閥前接管

16

圖一b、ZZYP-16K型自力式(shì)壓力調節閥

四、主(zhu)要技術參數和性(xìng)能指标、材料

1

|

|

20 |

25 |

32 |

40 |

50 |

65 |

80 |

100 |

125 |

150 |

200 |

250 |

300 |

|

|

額(e)定流量系數(KV) |

7 |

11 |

20 |

48 |

75 |

120 |

190 |

300 |

480 |

760 |

|

1750 |

||

|

額定(dìng)行程(mm) |

8 |

10 |

14 |

20 |

25 |

40 |

50 |

60 |

70 |

|||||

|

1.6、4.0、6.4 |

||||||||||||||

|

壓力調節範(fan)圍(Kpa) |

240~300、 280~350、 330~400、 380~450、 430~500、480~560、 540~620、 600~700、 680~800、 780~900、 880~1000、600~1500、 1000~2500 |

|||||||||||||

|

|

快開 |

|||||||||||||

|

|

±5 |

|||||||||||||

|

|

≤350 |

|||||||||||||

|

洩漏量(liàng) |

硬密封(l/h) |

-4 閥額定容量(liàng)(Ⅳ 級);雙座、套筒≤5×10-3 閥額(e)定容量(Ⅱ級) |

||||||||||||

|

軟(ruǎn)密封(ml/h) |

0.15 |

0.30 |

0.45 |

0.60 |

0.90 |

1.7 |

4.0 |

6.75 |

11.60 |

|||||

|

減壓比 |

zui大 |

10 |

||||||||||||

|

zui小(xiao) |

1.25 |

|||||||||||||

2、壓力調節範(fàn)圍确定

1000~2500KPa視具(ju)體工況要求決定(dìng))

|

壓力調節範(fan)圍(KPa |

壓力分段(duàn)範圍(KPa) |

使用(yòng)閥門口徑() |

|

|

15~ |

280 |

2025 |

|

|

|

|||

|

15~50 |

400 |

~300 |

|

|

40~ |

|||

|

~ |

|||

|

120~300 |

20~50 |

||

|

65~100 |

|||

|

280 |

~300 |

||

|

|

280~500 |

200 |

|

|

480~1000 |

480~1000 |

70 |

~50 |

|

100 |

~100 |

||

|

280 |

125~300 |

|

閥前壓力 |

|

閥(fa)後壓力 |

閥前壓力(li) |

閥後壓力 |

閥前壓(ya)力 |

閥後壓力 |

|

|

30 |

15~24 |

350 |

35~280 |

70~560 |

1250 |

125~1000 |

|

|

50 |

15~40 |

|

40~ |

750 |

150~1200 |

||

|

100 |

1580 |

450 |

800 |

80~640 |

2000 |

||

|

150 |

500 |

50400 |

850 |

|

2000 |

||

|

200 |

550 |

900 |

90~ |

3000 |

300~2400 |

||

|

25~200 |

600 |

60~480 |

95~760 |

|

|

||

|

300 |

30~240 |

650 |

|

100800 |

|

|

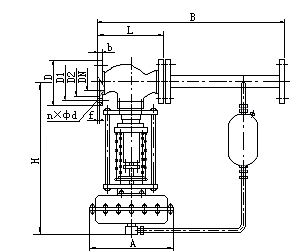

外形尺寸圖

|

公稱通徑(jìng)DN |

|

25 |

32 |

40 |

50 |

65 |

80 |

100 |

150 |

200 |

250 |

300 |

|||

|

法蘭接管尺(chi)寸B |

383 |

512 |

603 |

1023 |

1380 |

|

2200 |

||||||||

|

法蘭端面(miàn)距L |

150 |

160 |

180 |

200 |

230 |

310 |

350 |

600 |

730 |

850 |

|||||

|

壓力調節(jie)範圍 |

15-140 |

H |

475 |

520 |

710 |

780 |

840 |

880 |

915 |

||||||

|

A |

280 |

308 |

|||||||||||||

|

|

H |

500 |

520 |

800 |

|

880 |

900 |

950 |

|||||||

|

A |

230 |

||||||||||||||

|

|

H |

490 |

510 |

680 |

750 |

790 |

860 |

870 |

940 |

||||||

|

A |

|

194 |

280 |

||||||||||||

|

480-1000 |

H |

480 |

670 |

780 |

850 |

860 |

880 |

|

|||||||

|

A |

176 |

194 |

280 |

||||||||||||

|

600-1500 |

H |

|

820 |

|

950 |

1000 |

1100 |

1200 |

|||||||

|

85 |

96 |

||||||||||||||

|

1000-2500 |

H |

445 |

570 |

600 |

820 |

890 |

950 |

|

1200 |

||||||

|

85 |

96 |

||||||||||||||

|

重量Kg |

37 |

42 |

72 |

90 |

114 |

130 |

144 |

180 |

200 |

250 |

|||||

|

M16×1.5 |

|||||||||||||||

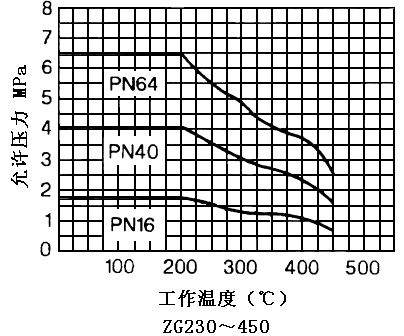

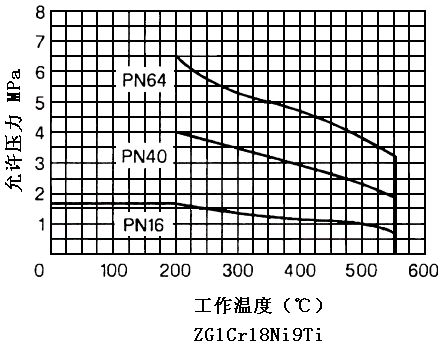

5、主要零件材料(liao)

|

|

|

|

閥(fa) 體 |

ZG230-450ZG1Cr18Ni9TiZGCr18Ni12Mo2Ti |

|

閥 芯 |

1Cr18Ni9Ti、Cr18Ni12Mo2Ti |

|

閥 座 |

1Cr18Ni9Ti、Cr18Ni12Mo2Ti |

|

閥 杆 |

1Cr18Ni9Ti、Cr18Ni12Mo2Ti |

|

橡膠膜片 |

|

|

膜 蓋 |

、A4鋼塗四(sì)氟乙烯 |

|

填 料 |

聚四(sì)氟乙烯、柔性石墨(mò) |

閥結構形式:波紋(wen)管平衡型

雙閥芯(xīn)平衡型

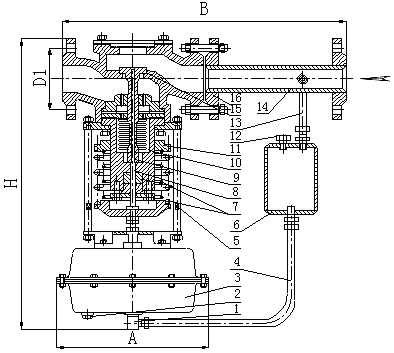

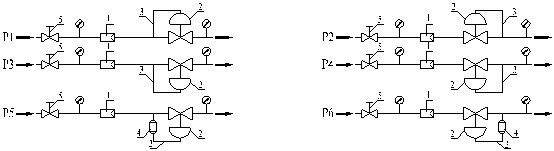

自力(lì)式壓力調節閥安(ān)裝方法

安裝方(fāng)式說明

P1:調節氣體(ti),閥前壓力調節(K型(xing)),過濾器(1

P2:調節氣體,閥後(hòu)壓力調節(B型),過濾(lü)器(1)可以不安裝

P3:調(diao)節液體,閥前壓力(li)調節(K型),對于非清(qing)潔流體,應裝過濾(lü)器(1)

P4:調節液體,閥後(hou)壓力調節(B型),對于(yu)非清潔流體,應裝(zhuang)過濾器(1

P5:調節蒸氣(qì),閥前壓力調節(K型(xíng)),應裝冷凝器(4),建議(yì)裝過濾器(1)

六、安裝時,注意以(yǐ)下幾點:

(1) 冷凝(níng)器須高于調壓閥(fá)的執行機構而低(di)于閥後(閥後調壓(ya)閥)或閥前(閥前調(diào)壓閥)接管,以保證(zheng)冷凝器内充滿冷(lěng)凝液。

(2) 取壓點應取(qu)在離調壓閥适當(dāng)的位置,閥前調壓(ya)閥應大于26倍管道直(zhí)徑。

(3) 爲便于現場維(wéi)修及操作,調壓閥(fa)四周應留有适當(dāng)空間,閥前後應設(she)置截止閥與旁路(lu)手動閥,如圖五所(suo)示。

圖五調壓閥閥(fá)組安裝方案

注:圖(tú)中虛線表示管道(dao)出入口的另一種(zhong)允許方向

(4) 調壓閥(fa)口徑過大(DN≥100時),應有(you)固定支架。

(5) 介質流(liú)動方向與閥體上(shàng)箭頭指向一緻,前(qián)後管道中心應對(dui)準調壓閥兩法蘭(lan)中心,避免閥體受(shòu)過大的應力。

(6) 閥前(qian)應設置過濾器以(yi)防止介質中雜質(zhi)堵塞。

(7) 調節閥應安(ān)裝在環境溫度不(bú)超過-25℃~55℃的場合。

2、使用(yòng)

(1) 緩慢(màn)開啓閥前後截止(zhi)閥。

(2) 擰松排氣塞,直(zhi)至氣體或液體從(cóng)執行機構溢出爲(wèi)止。

(3) 然後重新擰緊(jǐn)排氣塞,調壓閥即(ji)可工作。所需壓力(lì)值的大小可通過(guo)壓力調節盤的調(diao)整而獲得,調整時(shí),注意觀察壓力表(biao)示值,動作應緩慢(màn),不得使閥杆跟着(zhe)轉

動。使用蒸汽場(chang)合時的操作程序(xù):(參見圖四)

(1) 從冷凝(níng)器上擰下注液口(kǒu)螺釘。

(2) 擰桦執行機(jī)構排氣塞。

(5) 擰緊(jǐn)注液口螺釘。

(6) 緩慢(màn)開啓調壓閥前後(hou)截止閥。

(7) 調整壓力(lì)調節盤,并觀察壓(yā)力表示值達到要(yao)求爲止。

、維修

調節(jiē)閥投入運行後,一(yī)般維護工作量很(hěn)小,平時隻要觀察(chá)閥前、閥後壓力示(shì)值是否符合工藝(yì)所需值要求即可(kě)。另外,觀察填料函(han)與執行機構是否(fǒu)滲漏,若滲漏應擰(ning)緊或更換填料及(jí)膜片。調壓閥常見(jian)故障排除方法(見(jian)表五)

表五

|

故障現(xiàn)象 |

産生原因(yin) |

|

|

閥後壓力不穩(wěn)定随着 |

1、閥芯被異物(wù)卡住

3、進液(ye)管道堵塞 |

1、重(zhong)新拆裝排除異物(wù) 3、疏通 |

|

閥後(hou)壓力降不下來,始(shi) 終在需求值(zhi)上方變動 |

1、設(she)定彈簧剛度太大(dà) 2、閥口徑過大(da)

|

1、更換彈簧 2、更換較小口徑 3、閥前壓:閥後壓(yā)超過10:1應2級降壓 |

|

閥後壓力升不(bú)上去,始

|

1、設定彈簧剛(gang)度太小 2、閥口(kou)徑過小 3、減壓(ya)比過小 |

1、更換(huàn)彈簧 3、閥前(qián)壓:閥後壓低于1.25應(yīng)提高閥前壓 |

|

閥前壓力升不上(shàng)去,始 終在需(xu)求值下方動作 |

1、設定彈簧鋼度(dù)太小 3、閥(fa)杆、推杆卡住 4、閥芯、閥座損壞、洩(xie)漏量過大 5、閥(fa)口徑太大 |

1、更(gèng)換彈簧 2、重新(xin)拆裝 3、重新調(diao)整

5、更換(huan)較小口徑 |

|

閥(fa)前壓力降不下去(qù),始 |

2、口徑太小(xiao)

|

1、更(geng)換彈簧 2、更換(huàn)較大口徑 3、排(pai)除卡死原因,重新(xīn)調整 |

|

閥後壓(ya)或閥前壓 波(bo)動過于頻繁 |

1、閥口徑過大 2、執行機構膜室容(rong)量太小 |

1、選擇(zé)恰當的閥口徑 |

七、訂(dìng)貨須知

訂貨時請(qǐng)用戶提供以下資(zi)料:

|

型号 |

名稱 |

|

公稱(chēng)通徑 |

公稱壓力 |

|

信(xìn)号範圍 |

作用方式(shi) |

|

介質參數 |

介質工(gōng)作溫度 |

|

額定流量(liàng)系數 |

|

|

閥前zui大壓力、閥(fá)前zui小壓力、閥前正(zhèng)常壓力 |

閥後zui大壓(yā)力、閥後zui小壓力、閥(fa)後正常壓力 |

|

zui大流(liu)量、zui小流量、正常流(liu)量 |

液體粘度、液體(tǐ)重度、氣體重度 |

|

材(cai)質:閥芯、閥體、内閥(fá)件、填料 |

附件 |

|

|

|

|

|

|

型(xíng)号編制